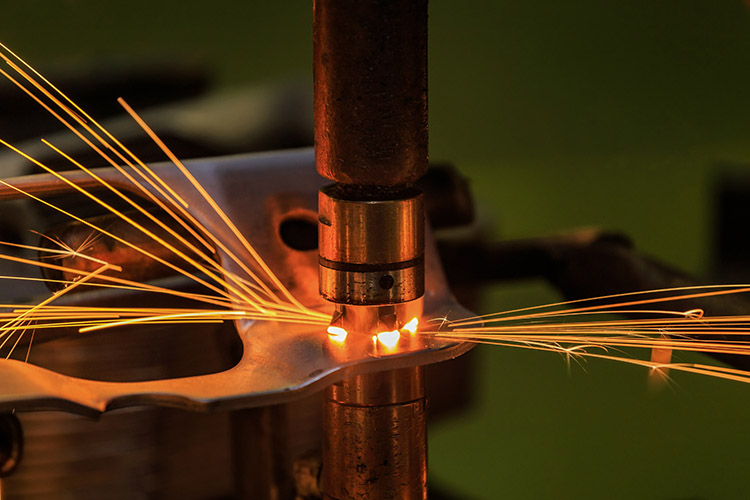

স্পট ওয়েল্ডিং হল একটি রেজিস্ট্যান্স ওয়েল্ডিং পদ্ধতি যেখানে ঢালাইকে একটি ল্যাপ জয়েন্টে একত্রিত করা হয় এবং দুটি ইলেক্ট্রোডের মধ্যে চাপ দেওয়া হয় এবং বেস মেটালটি প্রতিরোধের তাপে গলিয়ে সোল্ডার জয়েন্ট তৈরি করা হয়।

স্পট ওয়েল্ডিং প্রধানত নিম্নলিখিত দিকগুলিতে ব্যবহৃত হয়:

1. শীট স্ট্যাম্পিং অংশগুলির ল্যাপ জয়েন্ট, যেমন অটোমোবাইল ক্যাব, ক্যারেজ, হারভেস্টারের ফিশ স্কেল স্ক্রিন ইত্যাদি।

2. পাতলা প্লেট এবং সেকশন স্টিলের কাঠামো এবং চামড়ার কাঠামো, যেমন গাড়ির পাশের দেয়াল এবং সিলিং, ট্রেলারের বগি প্যানেল, কম্বাইন হারভেস্টার ফানেল ইত্যাদি।

3. স্ক্রিন, স্পেস ফ্রেম এবং ক্রস বার, ইত্যাদি

Characteristic

স্পট ওয়েল্ডিংয়ের সময়, ঢালাই একটি ল্যাপ জয়েন্ট তৈরি করে এবং দুটি ইলেক্ট্রোডের মধ্যে চাপা হয়।এর প্রধান বৈশিষ্ট্যগুলি নিম্নরূপ:

1. স্পট ঢালাইয়ের সময় সংযোগ এলাকার গরম করার সময় খুব কম, এবং ঢালাইয়ের গতি দ্রুত।

2. স্পট ওয়েল্ডিং শুধুমাত্র বৈদ্যুতিক শক্তি খরচ করে, এবং ভরাট উপকরণ বা ফ্লাক্স, গ্যাস ইত্যাদির প্রয়োজন হয় না।

3. স্পট ওয়েল্ডিং এর গুণমান মূলত স্পট ওয়েল্ডিং মেশিন দ্বারা নিশ্চিত করা হয়।অপারেশনটি সহজ, যান্ত্রিকীকরণ এবং অটোমেশনের ডিগ্রি বেশি এবং উত্পাদনশীলতা বেশি।

4. কম শ্রমের তীব্রতা এবং ভাল কাজের অবস্থা।

5. যেহেতু ওয়েল্ডিং এনার্জাইজেশন স্বল্প সময়ের মধ্যে সম্পন্ন হয়, একটি বড় কারেন্ট এবং চাপ প্রয়োজন, তাই প্রক্রিয়াটির প্রোগ্রাম নিয়ন্ত্রণ আরও জটিল, ওয়েল্ডিং মেশিনের একটি বড় ক্ষমতা রয়েছে এবং সরঞ্জামের দাম তুলনামূলকভাবে উচ্চ

6. সোল্ডার জয়েন্টগুলিতে অ-ধ্বংসাত্মক পরীক্ষা পরিচালনা করা কঠিন।

অপারেশন প্রক্রিয়া

ঢালাইয়ের আগে ওয়ার্কপিসের পৃষ্ঠটি পরিষ্কার করা উচিত।সাধারণত ব্যবহৃত পরিষ্কারের পদ্ধতি হল আচার পরিষ্কার করা, অর্থাৎ, 10% ঘনত্বের সাথে উত্তপ্ত সালফিউরিক অ্যাসিডে আচার করা এবং তারপরে গরম জলে ধুয়ে ফেলা।নির্দিষ্ট ঢালাই প্রক্রিয়া নিম্নরূপ:

(1) স্পট ওয়েল্ডিং মেশিনের উপরের এবং নীচের ইলেক্ট্রোডের মধ্যে ওয়ার্কপিস জয়েন্টটি পাঠান এবং এটিকে ক্ল্যাম্প করুন;

(2) বিদ্যুতায়ন, যাতে দুটি ওয়ার্কপিসের যোগাযোগের পৃষ্ঠগুলি উত্তপ্ত হয় এবং আংশিকভাবে গলে একটি নাগেট তৈরি হয়;

(3) শক্তি কেটে যাওয়ার পরে চাপ রাখুন, যাতে নাগেটটি একটি সোল্ডার জয়েন্ট তৈরি করার জন্য চাপে ঠান্ডা এবং শক্ত হয়;

(4) চাপ সরান এবং ওয়ার্কপিস বের করুন।

প্রভাবিত করার উপাদানসমূহ

ঢালাইয়ের গুণমানকে প্রভাবিত করে এমন প্রধান কারণগুলি হল ওয়েল্ডিং কারেন্ট এবং শক্তিকরণের সময়, ইলেক্ট্রোড চাপ এবং শান্ট ইত্যাদি।

1. ঢালাই বর্তমান এবং energization সময়

ওয়েল্ডিং কারেন্টের আকার এবং এনার্জাইজেশন সময়ের দৈর্ঘ্য অনুসারে, স্পট ওয়েল্ডিংকে দুটি প্রকারে ভাগ করা যায়: হার্ড স্পেসিফিকেশন এবং নরম স্পেসিফিকেশন।যে স্পেসিফিকেশন অল্প সময়ের মধ্যে একটি বৃহৎ কারেন্ট পাস করে তাকে হার্ড স্পেসিফিকেশন বলে।এটিতে উচ্চ উত্পাদনশীলতা, দীর্ঘ ইলেক্ট্রোড জীবন এবং ঝালাইয়ের ছোট বিকৃতির সুবিধা রয়েছে।এটা ভাল তাপ পরিবাহিতা সঙ্গে ধাতু ঢালাই জন্য উপযুক্ত.একটি স্পেসিফিকেশন যা দীর্ঘ সময়ের জন্য একটি ছোট কারেন্ট পাস করে তাকে নরম স্পেসিফিকেশন বলা হয়, যার উত্পাদনশীলতা কম এবং ধাতুগুলিকে ঢালাই করার জন্য উপযুক্ত যা শক্ত হয়ে যায়।

2. ইলেক্ট্রোড চাপ

স্পট ওয়েল্ডিংয়ের সময়, ওয়েল্ডমেন্টের উপর ইলেক্ট্রোড দ্বারা চাপানো চাপকে ইলেক্ট্রোড চাপ বলে।ইলেক্ট্রোড চাপ যথাযথভাবে নির্বাচন করা উচিত।যখন চাপ বেশি হয়, তখন নাগেট শক্ত হয়ে যাওয়ার সময় সংকোচন পোরোসিটি এবং সংকোচন গহ্বর দূর করা যেতে পারে, তবে সংযোগ প্রতিরোধ ক্ষমতা এবং বর্তমান ঘনত্ব হ্রাস পায়, যার ফলে ঢালাই অপর্যাপ্ত গরম হয় এবং নাগেটের ব্যাস হ্রাস পায়। সোল্ডার জয়েন্ট।সোল্ডার জয়েন্টের শক্তি হ্রাস পায়।ইলেক্ট্রোড চাপের আকার নিম্নলিখিত বিষয়গুলি অনুসারে নির্বাচন করা যেতে পারে:

(1) ঢালাই উপাদান.উপাদান উচ্চ তাপমাত্রা শক্তি উচ্চতর.বৃহত্তর ইলেক্ট্রোড চাপ প্রয়োজন.অতএব, স্টেইনলেস স্টীল এবং তাপ-প্রতিরোধী ইস্পাত ঢালাই করার সময়, ইলেক্ট্রোডের চাপ কম কার্বন স্টিলের চেয়ে বেশি হওয়া উচিত।

(2) ঢালাই পরামিতি।ওয়েল্ড স্পেসিফিকেশন যত কঠিন, ইলেক্ট্রোড চাপ তত বেশি।

3. শান্ট

স্পট ওয়েল্ডিংয়ের সময়, ওয়েল্ডিং প্রধান সার্কিটের বাইরে থেকে প্রবাহিত কারেন্টকে শান্ট বলে।শান্ট ঢালাই এলাকার মধ্য দিয়ে প্রবাহিত কারেন্টকে হ্রাস করে, যার ফলে অপর্যাপ্ত গরম হয়, ফলে সোল্ডার জয়েন্টের শক্তি উল্লেখযোগ্যভাবে হ্রাস পায় এবং ঢালাইয়ের গুণমানকে প্রভাবিত করে।ডাইভারশনের মাত্রাকে প্রভাবিত করে এমন কারণগুলির মধ্যে প্রধানত নিম্নলিখিত দিকগুলি অন্তর্ভুক্ত রয়েছে:

(1) ঢালাইয়ের পুরুত্ব এবং সোল্ডার জয়েন্টগুলির ব্যবধান।সোল্ডার জয়েন্টগুলির মধ্যে দূরত্ব বাড়ার সাথে সাথে শান্ট প্রতিরোধ ক্ষমতা বৃদ্ধি পায় এবং শান্টের ডিগ্রি হ্রাস পায়।যখন 30-50mm প্রচলিত ডট পিচ গৃহীত হয়, তখন শান্ট কারেন্ট মোট কারেন্টের 25%-40% হয়ে থাকে এবং ওয়েল্ডমেন্টের পুরুত্ব কমে যাওয়ার সাথে সাথে শান্টের মাত্রাও কমে যায়।

(2) ঢালাই পৃষ্ঠের অবস্থা.যখন ঢালাইয়ের পৃষ্ঠে অক্সাইড বা ময়লা থাকে, তখন দুটি ঢালাইয়ের মধ্যে যোগাযোগের প্রতিরোধ ক্ষমতা বৃদ্ধি পায় এবং ঢালাই এলাকার মধ্য দিয়ে প্রবাহ হ্রাস পায়, অর্থাৎ শান্টের মাত্রা বৃদ্ধি পায়।ওয়ার্কপিস আচার, স্যান্ডব্লাস্টেড বা পালিশ করা যেতে পারে।

নিরাপত্তা সতর্কতা

(1) দুর্ঘটনাজনিত অ্যাক্টিভেশন প্রতিরোধ করতে ওয়েল্ডিং মেশিনের ফুট সুইচটিতে একটি শক্ত প্রতিরক্ষামূলক আবরণ থাকা উচিত।

(2) কার্যকারী স্পার্কের স্প্ল্যাশিং প্রতিরোধ করার জন্য অপারেটিং পয়েন্টটি একটি বাফেল দিয়ে সজ্জিত করা উচিত।

(3) ওয়েল্ডারদের ঢালাই করার সময় সমতল প্রতিরক্ষামূলক চশমা পরতে হবে।

(4) ওয়েল্ডিং মেশিন যেখানে রাখা হয়েছে সেটি শুকনো রাখতে হবে এবং মাটিকে অ্যান্টি-স্কিড বোর্ড দিয়ে ঢেকে রাখতে হবে।

(5) ঢালাইয়ের কাজ শেষে, পাওয়ার সাপ্লাই বন্ধ করে দিতে হবে, এবং বন্ধ করার আগে কুলিং ওয়াটার সুইচটি 10 সেকেন্ডের জন্য বাড়ানো উচিত।যখন তাপমাত্রা কম থাকে, তখন জলপথে জমে থাকা পানি জমে যাওয়া রোধ করতে হবে।

পোস্টের সময়: জুলাই-৩১-২০২৩